Po návštěvě náchodské továrny Mitas, kde jsme si mohli prohlédnout zrod pneumatik /Výroba pláště? To je precizní hodinářské dílo/ jsme se tentokrát zajeli podívat ještě o kousek dál. Do Velkého Poříčí. Tam stojí další objekt, patřící do skupiny České gumárenské. Vznikají tu nejrůznější pryžové výrobky, většinou určené do automobilového průmyslu, kromě toho se zde vyrábějí i veloduše. Ročně jich z Velkého Poříčí odejde 8,5 milionu.

Našimi průvodci i tentokrát byli Zdenka Jílková, Pavel Nosek a Martin Schmidt. A právě Martin rozumí každému stroji, každému procesu. O výrobě duše hovoří s obrovským nadšením. Nedokázala jej zaskočit žádná z našich otázek.

Čísel jsme se už jednou dotkli a budeme tím také pokračovat. Český výrobce duší je jediným v Evropě, 99% konkurence pochází z Asie. S produkcí 8,5 milionu kusů duší za rok Mitas do světa chrlí 3% celkové světové výroby. Ve Velkém Poříčí vyrábí 350 různých modelů duší, které osazují 40 různými ventilky. Tolik k číslům, zajímavost pro vás ještě jednu máme; budova, ve které se nyní duše vyrábí, měla za komunismu původně sloužit k výrobě gumových maket letadel a tanků. Díky sametové revoluci k tomu nikdy nedošlo, památkou jsou jen stále funkční protiatomové kryty...

Jednodušší na materiál, složitější na výrobu...

Tak tímto tvrzením jsme zahájili naši prohlídku na začátku celého procesu zrodu duší. "Ano je to tak, nemusí se to tak zdát," tvrdí nám Martin Schmidt.

Základním "stavebním materiálem" je podobně jako při výrobě plášťů směs, která se mísí právě v Náchodě. Od té na pláště se liší zejména v tom, že je třeba, aby byla pružná, což zajišťuje tzv. butylový kaučuk, dále musí směs, resp. výsledný produkt, vykazovat minimální plynopropustnost.

"Testuje se to tak, že se duše nafoukne a nechá se 7 dnů stát, pokud je potom změna tlaku vyšší než 0,3 atmosféry, je směs špatně namíchaná...," vysvětluje Martin.

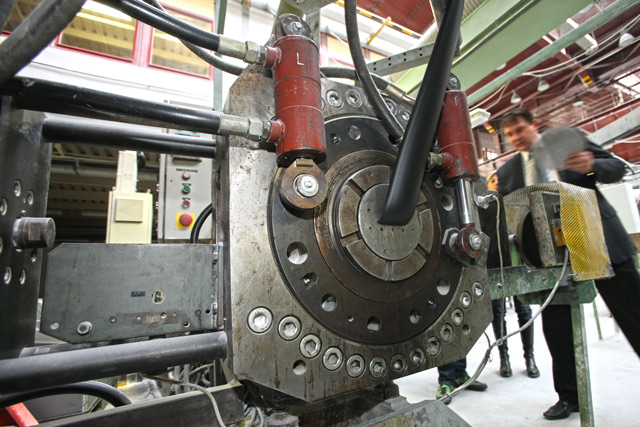

Směs přichází do továrny v podobě pásů zhruba 20 cm širokých a 5 cm tlustých. Pás se sune do stroje, jež připomíná obří mlýnek na maso. Jen je v něm trochu vyšší tlak. "Tady v tom stroji prochází směs šnekem a zahřívá se na 140 stupňů. Pak je pod vysokým tlakem protlačena jemným filtrem, aby se zbavila i těch nejmenších nečistot. Právě ty pak mohou být zdrojem kazů."

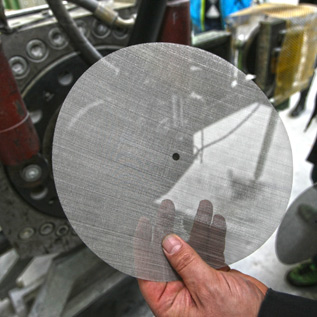

Filtr pak vytahuje a ukazuje, jak jemný je. Na centimetru čtverečním je 300 otvorů. A tím proleze guma! Filtr je třeba vyměnit podle toho, jak kvalitní je směs. "Někdy už za hodinu, někdy třeba až za tři." říká, ukazujíc nám jak vypadá filtr použitý.

Čistá směs potom putuje do dalšího stroje. Prý nejdůležitějšího. Znovu je směs hnána pod obrovským tlakem 250 atmosfér do trysky, ze které už vychází duše. Podle toho, jak trysku, která připomíná koncovku zahradní hadice, nastavíte, tak široká bude stěna duše. A tady se hraje na tisíciny milimetru. Současně je na gumu stříkán i mastek, prášek který zamezuje slepování směsi a zároveň zajistí kluzkost. Také ji tu přezdívají klouzek. Nutno podotknout, že pracovníci u tohoto stroje připomínají spíš mlynáře než-li gumaře...

Nekonečná hadice, která vylézá ze stroje je následně krácena na požadovanou délku, nožem je vyseknut otvor pro ventilek. Ten se na otvor nalepí. Zní to jednoduše, ale fakt je ten, že ventilek si projde slušným procesem ošetření styčné plochy, který si nezadá s předoperační procedurou chirurga.

| Veškeré dodávané ventilky pochází z Asie. V Mitasu jich montují 40 různých typů. Prochází kontrolou pod vodou, klasicky tak jak to znáte i vy z domova. Ventilek nesmí vypustit jedinou bublinku za méně než dvě minuty. Ještě než tento test na jednotlivé dodávky začaly v Mitasu aplikovat, museli vyhodit 3.000.000 ventilků. Zkoušku ve vodě před tím sice také prováděli, ale nechali jej pod hladinou jen pár vteřin. Když nebyla vidět bublina, vše se považovalo za dobré... |

V současné chvíli duše vypadá jako kus černé hadice obalené v mouce s ventilkem uprostřed. Následuje odpočinek alespoň osmi hodin. Směs se musí totiž dokonale ustálit a vychladnout. Pak pokračuje do cílové rovinky.

A tou je spojení konců hadice. Zíráme na to nevěřícně, ale konce se oříznou a natupo se slepí k sobě. Roztrhnout? Nemožné!

Chybí už jen finiš - vulkanizace. Tj. tepelný proces, kterým si duše musí projít, aby dosáhla požadovaných vlastností. Vulkanizace probíhá dvěma způsoby, 85 % produktů putuje do obrovské pece, kde je 145 stupňů a tam se hodinu a půl "griluje". Lepší duše, což je 15 % produkce, prochází vulkanizací v lisu. Je podobný tomu, ve kterém se zapékají pláště.

Tím je výrobní proces u konce. Téměř. Na každou duši si ještě sáhne pár lidí. Je nutné zkompletovat ventilek, duši hmatem po celé délce zkontrolovat, sbalit a některé potom i vložit do krabičky. "Dámy už mají v rukou takový cit, že poznají jakoukoli nuanci," říká Martin.

Seznam kapitol článku

- 11. 12. 2015

- Testy - Recenze

Vložit komentář