Zavítat do továrny, kde vznikají kola, se nám nepoštěstí každý den. Polský Kross už nám svými činy, koly a nakonec i přístupem dokázal, že rozhodně stojí o to být vidět, být moderní, funkční a také flexibilní. A nejen proto jsme podstoupili dlouhé cestování autobusem do městečka Przasnysz severně od metropole Varšavy.

Polská továrna na výrobu kol funguje už dlouhá léta, pracuje v ní celkem 600 zaměstnanců a ročně z ní vyjede na 400 tisíc kol, z toho je 300 tisíc značky Kross. Rodí se tam totiž hned tři vlastní brandy společnosti: Kross, Le Grand a prémiový holandský Multicycle, který Kross koupil.

Celé tedy na podobném principu jako například český Superior v Kopřivnici, kdy do výroby proudí z nejrůznějších koutů světa díly a rám. V Przasnyszu najdete různé haly specializující se na přípravu rámu do lakovny, obrovskou lakovnu - mimochodem ekologickou s vodou ředitelnými barvami - výrobnu vlastních ráfků a pak samotnou montážní linku, kde v části vznikají zapletená kola a v druhé části se strojí kolo komponenty. Za neuvěřitelného cvrkotu vyjede na konci haly kompletní kolo zabalené do krabice, připravené k expedici zákazníkovi - většinou tedy k prodejci.

Centrála společnosti Kross v polském Przasnyszi

Centrála společnosti Kross v polském Przasnyszi

Linka na dražší kola a elektrokola. Právě se chystají modely Earth LE pro český Bike Ranch. Ve vozíku již připravené motory Brose :-)

V hale jsou dva výrobní okruhy, jedna linka se stará o drahá kola a elektrokola /v Polsku se prodá celkem jen 10 tisíc elektrokol, Kross s nimi teprve začíná, pozn. redakce/, kde je čas přes čtyři minuty na každý komponent, na rychlé lince jde o vteřiny. Za 10hodinovou směnu zvládnou pracovníci 40-50 lepších bicyklů za den a 450-500 běžných kol z jedné linky, které jsou v Krossu celkem tři. Zrovna v okamžiku, kdy drahou linku okukovala hrstka českých novinářů a obchodníků, pracovníci linky měli na svých "stolech" závodní speciály určené pro tým Kross Bike Ranch. Sousedská spolupráce se vyznačuje tím, že dražší kola Kross jsou osazována top modely plášťů Mitas.

|

Ráfky Několikametrové tyče už s hotovým vnitřním profilem, jedna po druhé prochází prvním přístrojem, který z nich udělá trojitou spirálu. S trochou hrubšího zacházení se nacpou do druhého stroje, ten je srovná a nařeže. Třetí stroj už je jen spojí pomocí kolíků, další se pak postarají o díry pro výplet. Finále představuje obroušení brzdných ploch. Vedoucí úseku říká, že zde vyrobí během dvou směn až 1 800 ráfků denně, celkem deset různých druhů! Lakovna Připravený rám se chemicky očistí, po jednotlivých kusech se zavěsí na háky, po kterých putuje přes velkou část haly. V jednotlivých kójích se na něj nanese barevný lak, což překvapivě probíhá jak strojově, tak doladění ručně. Barva se zapeče, pak se na ní nanesou samolepky v několika fázích z rukou skoro desítky žen. Bezchybné kusy pokračují k práškovému bezbarvému laku, ten je nanášen strojem a stejně tak systematicky je i zapečen. Chybně zpracované kusy míří k opraváři. Montáž V hale probíhá vyplétání kol z vlastních ráfků, jejich osazování páskou, duší a pláštěm. Z lakovny přicházející rámy jdou na linku "hlavou dolů" a jsou postupně ostrojovány jako vánoční stromeček. Hlavové složení a komplet řídítka, středové složení, brzdy, kola... a operace končí prakticky až v červených boxech výstupní kontroly kvality, těsně před balící službou. Kvalita Bylo až neuvěřitelné, kolik kontrol rám musí absolvovat, než dosáhne krabice. Téměř po každém kroku. Precizní jsou Poláci zejména v lakovně. Přes ulici pak stojí separátní budova, do které míří vybrané kousky modelů a jsou testovány na různé druhy zátěže. Pod 120kilovým závažím vibruje rám, sedlovka, v dalším zařízení se testuje koroze, v dalším pak extrémní mráz. |

Montážní linka

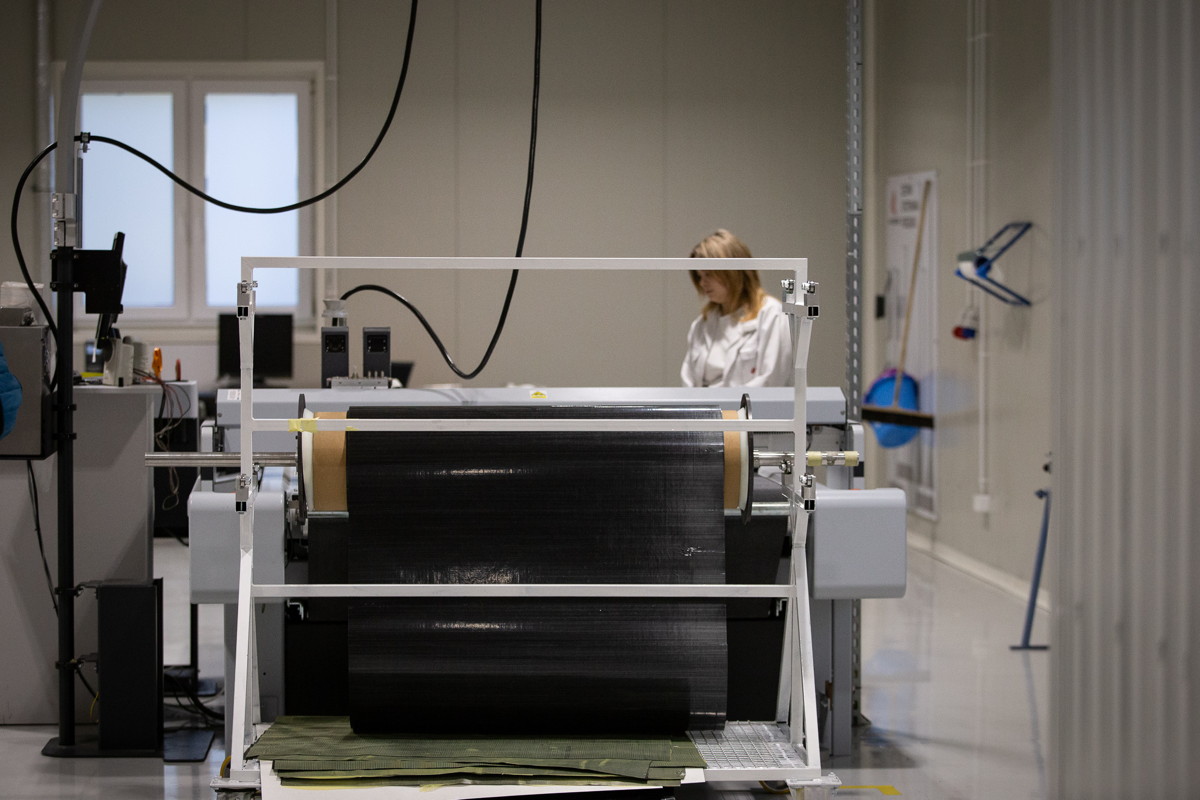

Z toho černého plátna vznikají rámy

Poláci se ale rozhodli jít ještě dál, vloni v létě představili vlastní linku na výrobu karbonových rámů. Zatímco hliníkové rámy proudí do Przasnyszu z Taiwanu, ty špičkové z uhlíkových vláken se začínají produkovat doma v Polsku. Zatím jde jen o nižší karbonové provedení modelů Level 10 a Level 11. Oba mají hliníkové patky, což je jediná věc, která je rozlišuje, jelikož Level 11 má pevnou osu, zatímco Level 10 spoléhá na rychloupínák. Forma i materiál jsou ale totožné, finální rám váží 1200 g. Všechny ostatní rámy se zatím stále vyrábí na Taiwanu, odkud berou i materiál na ten z domácí karbonové produkce. Ale to prý nebude mít dlouhého trvání, jakmile se třicítka žen a mužů dokonale sehraje, bude čas na ty nejdražší modely Level 12 - Level 15 a pochopitelně i model Earth. V současné době je denní produkce 8 rámů.

Z mrazáku do pece #dyckykarbon!

Pojďme se tedy podívat, jak vypadá karbonová výroba. Člověk má jistou představu, viděl obrázky či videa, ale osobní zkušenost je jiná. V Polsku stále tak trochu obestřená jistou tajuplností. Zákaz fotografování a natáčení, bílé pláště...

Postup je z většiny stejný jako všude jinde, rozdíly na první pohled rozezná jen odborník. Poláci se museli učit od asijských mistrů, kteří mají v tuto chvíli zkušeností na rozdávání. Ukazují nám obří mrazák s nastavenými -19°C, v němž se skladuje do role stočený Prepreg, tedy pryskyřicí nasycený karbonový polotovar v podobě tkaniny. Proč mrazák? Tvrdnutí pryskyřice probíhá už při pokojové teplotě, proto se musí uchovávat tak, aby byla tkanina stále tvárná. Role karbonu rozmrzá celý den, než se může vložit do plotteru. Tam se řeže a popisuje na jednotlivé dílce. Odpad kupodivu činí cca jen 15 %. Vrhli jsme se na zbytky tkaniny jako na suvenýry, prý ho dál ještě nedokáží zužitkovat. Možná dobrý tip pro garážové opraváře karbonových rámů :-)

Tady už rám vypadá jako rám na kolo...

Čisto a prostorno

Ale postupme dál. Tady pánové, prosím, vypnout telefony, kamery a foťáky. V lékařsky čisté místnosti sedí zhruba 5 žen instruovaných, kam které díly a v jakém pořadí patří do formy. Připomíná to vtláčení těsta do vánočních formiček. Na jeden rám je potřeba asi 220 dílů. V nejtenčím místě jde o pět vrstev, v namáhaných až deset vrstev. Jeden rám se připravuje do dvou forem na půl, které se před zapečením k sobě spojí. Zadní stavba se lepí a tvaruje zvlášť a až po spečení se lepí dohromady. Není to tedy tzv. monocoque. Mezi připravené poloviny se vkládá vzdušnice - plastové kopyto sloužící k nafouknutí, což udržuje pláty na místě. Spojená kopyta dvou forem se zapékají a současně se vymačkává tlakem vzduchu přebytek pryskyřice a rám dostane finální tvar formy. Ve 150 stupních nově vznikající rám stráví zhruba 80 minut. Z pece putuje na 20 minut do chladírny.

To ale není vše.

Přední trojúhelník s pomocí nejrůznějších nástrojů doluje z formy, oddělí se nástroje vymezující hlavu a rám se upevní do speciální svěrací kazajky, upraví se zalepený prostor pro zadní stavbu. Kontaktní místa se namažou vrstvou pryskyřice, stejně tak se namaže i hliníková patka, která přichází jako odlitek. Do rámu se nasadí oba karbonové díly zadní stavby a pevně se upne do speciálního stahováku. Celá konstrukce jde opět do pece. Tentokrát pečeme už jen 20 minut na 120 stupňů. Do zlatova :-)

Final touch...

Po vychladnutí jde do rukou mužům na vyhlazení, obroušení. Následuje už jen očista před lakováním a samotné lakování. Je to poměrně časově náročný proces, proto se stíhá denně vyrobit jen osm kusů. Kross je ale na začátku cesty, o svých nevyužitých možnostech ví. Uvidíme, zdali se započatá pouť vyplatí a přinese kýžené výhody.

Seznam kapitol článku

- 07. 03. 2019

- Tech news

- Foto: Jan Němec

Vložit komentář