Seriál: Design a cyklistika - proces vývoje I.

Vývoj téměř každého výrobku je složitý proces, za nímž stojí obrovské množství času a energie. Kola pak patří k těm komplikovanějším výrobkům...

Třebaže na první pohled se kolo může zdát jako docela jednoduchý stroj, použité technologie jsou velice rozmanité a vývoj tak stojí vždy množství úsilí, času a investic. Zároveň není v silách jednoho výrobce obstarávat vývoj všech dílů – někdo se tak specializuje na rámy, jiní zase třeba na odpružení nebo řadící mechanismy. Dnes si představíme část procesu, který například u celoodpružených rámů může trvat i několik let a v různých obměnách funguje prakticky napříč celým cyklistickým byznysem.

Od myšlenky přes koncepci k prvním prototypům

Prvotním impulsem k vytvořením dobrého rámu kola bývá zpravidla snaha vylepšit stávající model značky, případně na trh rovnou přinést něco zcela nového. Úkolem vývojového oddělení je tak v první fázi především sběr co nejvíce informací – ať už studiem konkurence a nových trendů, tak zpětnou vazbou od zákazníků, závodníků, mechaniků... Když se povede vydestilovat často i protichůdná přání v rozumný kompromis, stanoví se alespoň orientační údaje o geometrii, kinematice – v této fázi se často vyrábí zkušební "mula", tedy prototyp, kde vůbec nejde o vzhled nebo hmotnost a slouží jen k ověření geometrie a kinematiky.

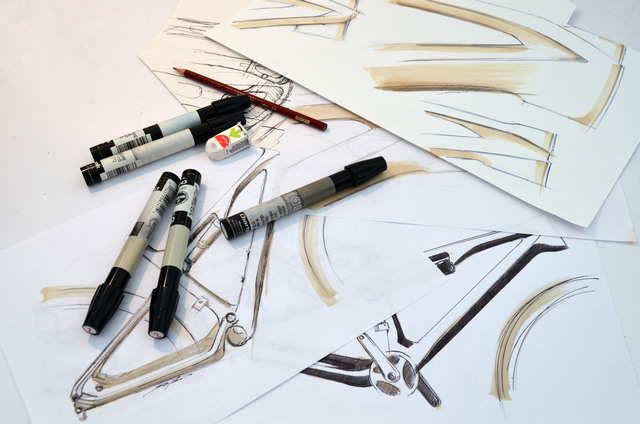

Pár tužek, fixy a nápady. Nic víc není v prvních fázích designu třeba...

V momentě, kdy se určí základní rozměry a body, designér do nich může začít kreslit první pokusy o rám. Klasikou skicování je stále kombinace papíru, tužky a fixů, někdo však preferuje digitální kresbu. Nutno říct, že drtivá většina skic má jen rychle nastínit myšlenku a kreslí se maximálně v řádu minut - na kvalitě provedení tak příliš nezáleží. Skici, které najdete na internetu, jsou sice krásné, ale dělat tak každou by trvalo dost dlouho. Realita je tak sice méně efektní, ale o to efektivnější.

U některých výrobků se také dělají hmotové studie ze speciální modelářské plastelíny pro ověření reálných proporcí, bohužel svými vlastnostmi se tzv. "clay" hodí spíše na uzavřené objekty. Dobře z ní tak můžete třeba udělat karoserii auta, v cyklistice drobnější předměty jako např. gripy, sedla. Takový rám v životní velikosti se však pod vlastní vahou claye neustále hroutí a praská. Často se však toto nahrazuje výrobou prototypů na 3D tisku.

V minulosti se už objevily pokusy využít 3D tisk na výrobu funkčních kol. Komerční využití v této podobě má však do reality daleko.

Z množství kresebných návrhů se pak vybere několik variant, které se dál rozpracovávají a ty nejlepší se pak začínají modelovat do 3D podoby. Některé značky, které vyznávají spíše klasickou konstrukci ještě zůstávají u 2D výkresů, to je však možné jen u rámů, které jdou snadno geometricky popsat – příkladem jsou třeba titanové nebo ocelové rámy, kde je tvarování jednodušší. Zde nastává fáze obrovského množství úprav, protože co skica hravě skryje, se v reálných rozměrech může ukázat jako problém.

Je také třeba často konzultovat dimenzování jednotlivých částí – finální design se pak sice stejně ještě podrobí korekci konstruktérů a technologů, je však ideální co nejvíce chyb eliminovat už v průběhu vývoje. 3D model se navíc v průběhu podrobuje zatěžkávacím simulacím, které odhalí kritická místa a pomohou je správně navrhnout.

S modelářskou hlínou si užijí spíše automobiloví designéři. Přesto je občas užitečná i v cyklistickém vývoji.

Po fázi modelování zpravidla přichází výroba fyzických prototypů. Obrovské zjednodušení přináší již zmiňovaný 3D tisk – ten na základě 3D modelu dokáže "vytisknout" pevný model ze speciální hmoty. Ta je solidně pevná, jde dobře brousit a upravovat, navíc je možné vytisknout i detaily jako závity, není tak problém na tento prototyp "nastrojit" reálné komponenty a ověřit si potřebné informace ve hmatatelné podobě. Objevily se dokonce pokusy o výrobu zcela funkčních kol přímo 3D tiskem. Hlavní devizou měla být především malá energetická náročnost takovéto výroby, zatím však zřejmě důvěra výrobců v tento materiál není taková, aby někdo výrobu dotáhl do zdárného konce.

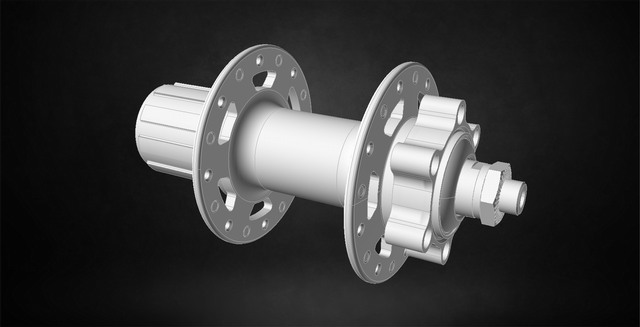

V dnešní době vývoji vládne 3D modelování. Velká výhoda je, že data z modelu lze snadno použít pro obrábění a rychle tak vyrobit prototyp nebo formu.

Prototyp přehazovačky XX1 je klasickým případem testovací "muly". Prvně je třeba doladit funkčnost, na krásu přijde řada až poté.

Může se zdát, že zde už vývoj pomalu končí, tady však teprve začíná dlouhá fáze testování, úprav, přípravy výroby a prodeje, tu však rozebereme až příště.

Foto: Vojtěch Sojka

Mohlo by vás zajímat

- Trek odlehčil a zrychlil svou závodní Émondu

Americký Trek se letos rozhodl, že dá brouka do hlavy všem, kteří to se silniční cyklistikou myslí opravdu vážně. Po loňském představení nové aero silničky Madone tak letos přišla na řadu ještě…

Celý článek… - Víkend s Romanem Kreuzigerem na Šumavě

Čeká vás především kvalitní horský trénink ve společnosti závodníků profi pelotonu. A také semináře, péče špičkových techniků, fyzioterapeutů a masérů, sauna, dobré a zdravé jídlo. Prostě top…

Celý článek…

- Když dětské kolo musí zvládnout víc než jen hřiště. GIANT/LIV představuje nové modely STP

Ještě před deseti lety stačilo, aby dětské kolo bylo lehké, spolehlivé a vydrželo několik sezón....…

Celý článek… - Vltava, Sázava, rovina. L´Etape Czech Republic chystá zásadní změnyCelý článek…

- Čeští "věrozvěstové" cyklistiky mají v Praze svůj pomník

Jan a Josef Kohoutové mají v Praze díky Klubu českých velocipedistů svůj pomník...

Celý článek… - Trénink v zimě: válce nebo trenažér?

Chybí vám už „cyklistický“ pohyb a chcete protočit nohy na kole navzdory vrstvě sněhu za okny? Jaké jsou možnosti cyklistického tréninku na doma a jak vybrat to pravé ořechové?

Celý článek…

krasny obor ta nase strojarina :)

odpověz na tento komentář