Seriál: Design a cyklistika - proces vývoje II.

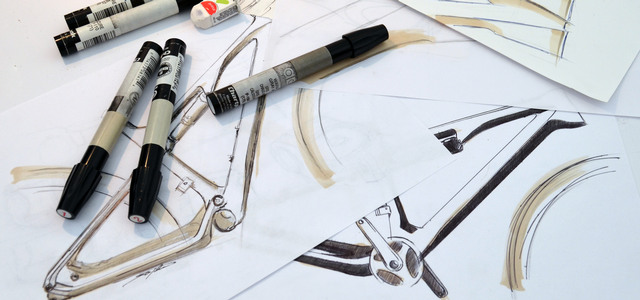

Dnes navazujeme na minulý díl o vývoji kola, který jsme zakončili výrobou prototypu technikou 3D tisku a dostaneme se tak k finálnímu produktu...

Na první pohled by se mohlo zdát, že pokud už máme model v reálné velikosti, který odpovídá našim představám, nic nebrání začít výrobu funkčních kusů. V této chvíli však ke slovu přichází reálný svět, který ani sebedokonalejší počítačová simulace není schopna zcela nahradit. Po fázi výroby "pohledového" prototypu tak nastává fáze výroby reálného funkčního modelu, který se podrobuje mnoha zkouškám a modifikacím.

Na základě dat z počítače se tak vytváří první trubky pro rám (pro ilustraci zůstaňme u duralových rámů, karbonové to mají trošku jiné), které se relativně rychle promění ve tvary, které designér zamýšlel. V této fázi přicházejí ke slovu konstruktéři a technologové, kteří musí vybrat správné materiály a postupy, bez nichž by kolo nedosahovalo potřebných vlastností. Zpravidla se vyrobí několik vzorků, které se musí nejprve podrobit laboratorním testům – vesměs je třeba vyzkoušet tuhost rámu, jeho odolnost proti zatížení.

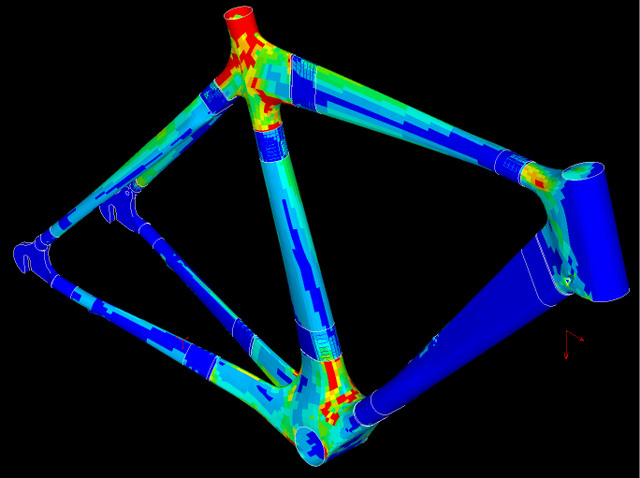

Navržený rám se nejprve testuje virtuálně, i tak je třeba jej vyzkoušet také v reálných podmínkách. Guru bikes - www.gurubikes.com

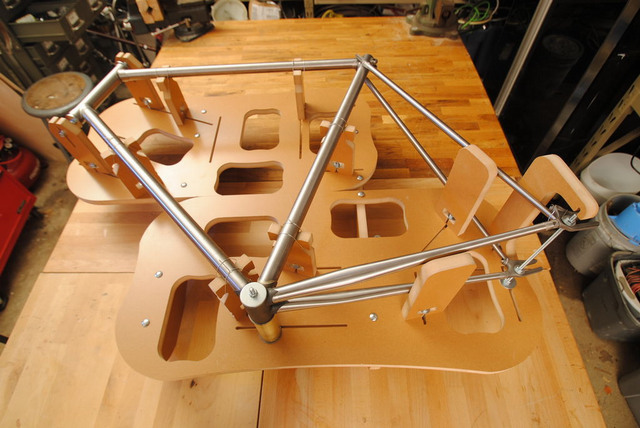

První prototypy se podrobují zatěžkávacím zkouškám, které prověřují reálnou pevnost rámu.

První prototypy se podrobují zatěžkávacím zkouškám, které prověřují reálnou pevnost rámu.

Snad nejpodstatnější je potom odolnost proti cyklickému zatěžování – jednoduše řečeno jen málokteré kolo pod vámi praskne při první vyjížďce, podstatná je odolnost proti opakovanému namáhání stejných míst. Tyto testy tak rám zatěžují opakovaně zhruba v řádech desetitisíců cyklů, dobře se tak odhalí, kde jsou kritická místa, která je třeba posílit. Naopak tak lze zjistit i místa, která jsou zbytečně předimenzovaná a je možné je ještě odlehčit při zachování potřebné pevnosti a tuhosti. Zde se designér příliš neangažuje, dimenzování je v rukou výpočtářů, občas je však třeba na základě výstupu z testů některé detaily poupravit a přitom držet původní myšlenku.

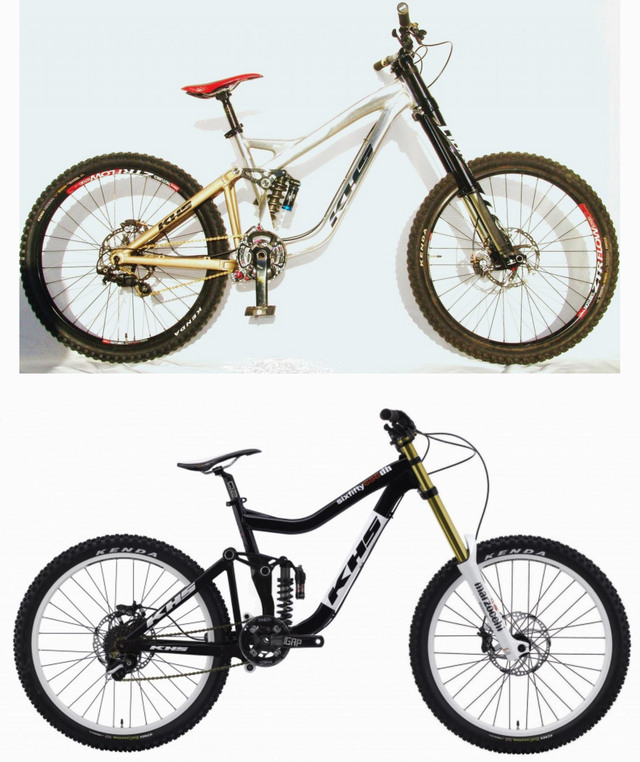

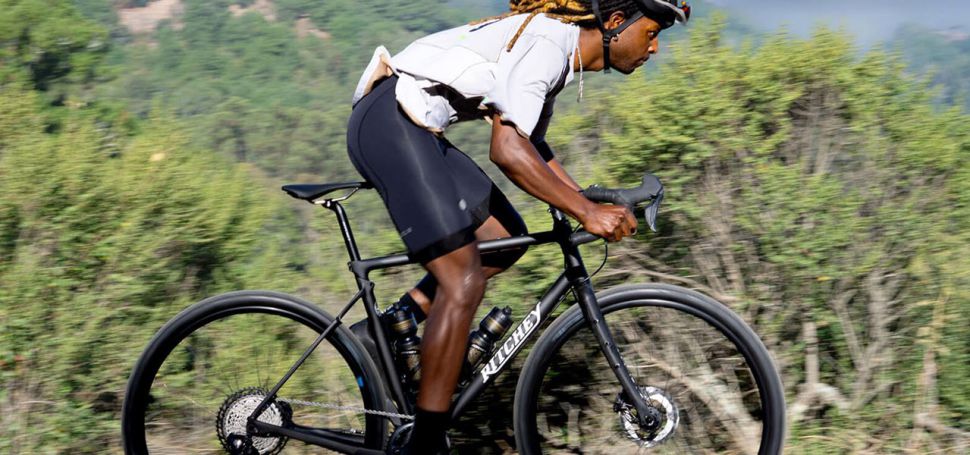

Poté, co rámy úspěšně projdou laboratorním testováním, následuje ostré testování v reálných podmínkách. Větší výrobci zpravidla mají závodní tým (případně speciální testovací jezdce), který kola otestuje důkladně – jak bývá zvykem, věci, které máte půjčené nebo nafasované, zrovna nešetříte a u kol závodníků to platí dvojnásob. Pokud kolo "přežije" závodní provoz, běžného uživatele by mělo zvládnout bez zaváhání. Závodníci prototypy zpravidla dostávají s výrazným předstihem oproti náběhu nového modelu do prodeje, pořád je tak čas na případné modifikace.

Zajímavý projekt nedávno představila firma Mixed Media Engineering – za 300 dolarů dostanete jednoduchou svařovací stolici a pokud máte dostatek schopností, můžete si rámy svařovat sami. Jiggernaut - www.instructables.com

Klasická ukázka vývojových změn – značka KHS si svůj nový sjezdový stroj otestovala i na Red Bull Rampage, produkční model se však od prototypu nakonec nemálo liší. KHS 650b - www.khsbicycles.com

Klasická ukázka vývojových změn – značka KHS si svůj nový sjezdový stroj otestovala i na Red Bull Rampage, produkční model se však od prototypu nakonec nemálo liší. KHS 650b - www.khsbicycles.com

Úspěšné zvládnutí všech laboratorních a jízdních zkoušek už znamená, že máte rám, který je funkčně schopný a na řadu zpravidla přichází grafik, který kolo doladí nálepkami. Polepy na rámu (a nejen tam) mají tu vlastnost, že můžou do velké míry zachránit i jinak nepříliš povedený návrh, stejně tak není vůbec těžké celou předchozí práci nevhodně zvolenou grafikou pokazit. Vysvětlení je zřejmé – grafik a designér rámu jsou zpravidla dva lidé, a jak už to u kreativních oborů bývá, každý by chtěl, aby jeho práce byla co nejvíce patrná. Takže zatímco průmyslový designér by nejraději svůj výtvor viděl s co nejmenším množstvím nálepek, aby vynikly tvary, které kolu dodal, grafik může mít o tvaru kola zcela jiné představy a navrhnout polepy, které s podkladem příliš nekorespondují. Je tak klíčové, aby spolu obě profese našly rozumný kompromis, v každém případě by však grafika měla nenásilně podtrhovat tvary a určení výrobku, ne jít proti nim ve snaze se co nejvíce zviditelnit.

V momentě, kdy máte otestováno, odzkoušeno a nalepeno, máte v podstatě hotový rám, který může zamířit nejprve na prezentace a poté konečně do prodeje. Je tak hotový proces, který trvá zhruba dva roky, ten však prakticky nikdy nekončí. Sotva se jedna generace objeví v obchodech, pomalu nastává čas začít pracovat na nové, ještě lepší.

Pěkný detail bowdenu a navazující křivky-ukázka toho, jak grafika může spolupracovat s tvary samotného rámu. Cube stereo - www.cube.eu

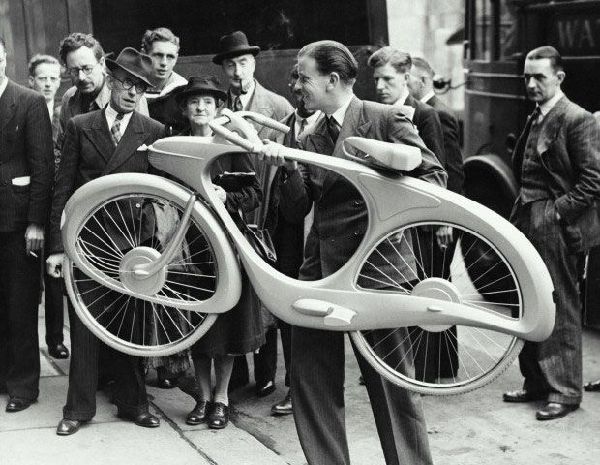

Někdy prototypům trvá poněkud déle, než se dostanou do sériové produkce. Bowden Spacelander byl navržený už v roce 1946, vyrábět se však začal až v roce 1960. I tak tento e-bike předběhl dobu o několik desetiletí, bohužel však jeho výroba netrvala dlouho. Bowden spacelander - www.nostalgic.net/1946-bowden-spacelander-prototype

Mohlo by vás zajímat

- Trek odlehčil a zrychlil svou závodní Émondu

Americký Trek se letos rozhodl, že dá brouka do hlavy všem, kteří to se silniční cyklistikou myslí opravdu vážně. Po loňském představení nové aero silničky Madone tak letos přišla na řadu ještě…

Celý článek… - Víkend s Romanem Kreuzigerem na Šumavě

Čeká vás především kvalitní horský trénink ve společnosti závodníků profi pelotonu. A také semináře, péče špičkových techniků, fyzioterapeutů a masérů, sauna, dobré a zdravé jídlo. Prostě top…

Celý článek…

- Když dětské kolo musí zvládnout víc než jen hřiště. GIANT/LIV představuje nové modely STP

Ještě před deseti lety stačilo, aby dětské kolo bylo lehké, spolehlivé a vydrželo několik sezón....…

Celý článek… - Vltava, Sázava, rovina. L´Etape Czech Republic chystá zásadní změnyCelý článek…

- Čeští "věrozvěstové" cyklistiky mají v Praze svůj pomník

Jan a Josef Kohoutové mají v Praze díky Klubu českých velocipedistů svůj pomník...

Celý článek… - Trénink v zimě: válce nebo trenažér?

Chybí vám už „cyklistický“ pohyb a chcete protočit nohy na kole navzdory vrstvě sněhu za okny? Jaké jsou možnosti cyklistického tréninku na doma a jak vybrat to pravé ořechové?

Celý článek…

Kdopak si to asi z těch velkejch zaplatil???

odpověz na tento komentář